在岳乡儿女的血脉中,流淌着一股坚韧而精进的精神力量。这份力量,源自那片土地上的工厂、机床与一代代产业工人的双手。老配件厂员工们口口相传的“十六字箴言”——“把铁炼成钢,把人炼成匠;把匠变成才,把才变成德”——不仅是口号,更是一段段峥嵘岁月最凝练的注脚。上世纪90年代,汤阴汽车配件厂为广东汽车生产QT8.5-20、QT9.0-20球墨铸铁车轮的往事,便是这十六字箴言最生动的实践。

其中,那“梅花”风孔模的开发与试产,如同一枚工业时代的勋章,至今仍在老一代工匠的记忆中熠熠生辉。

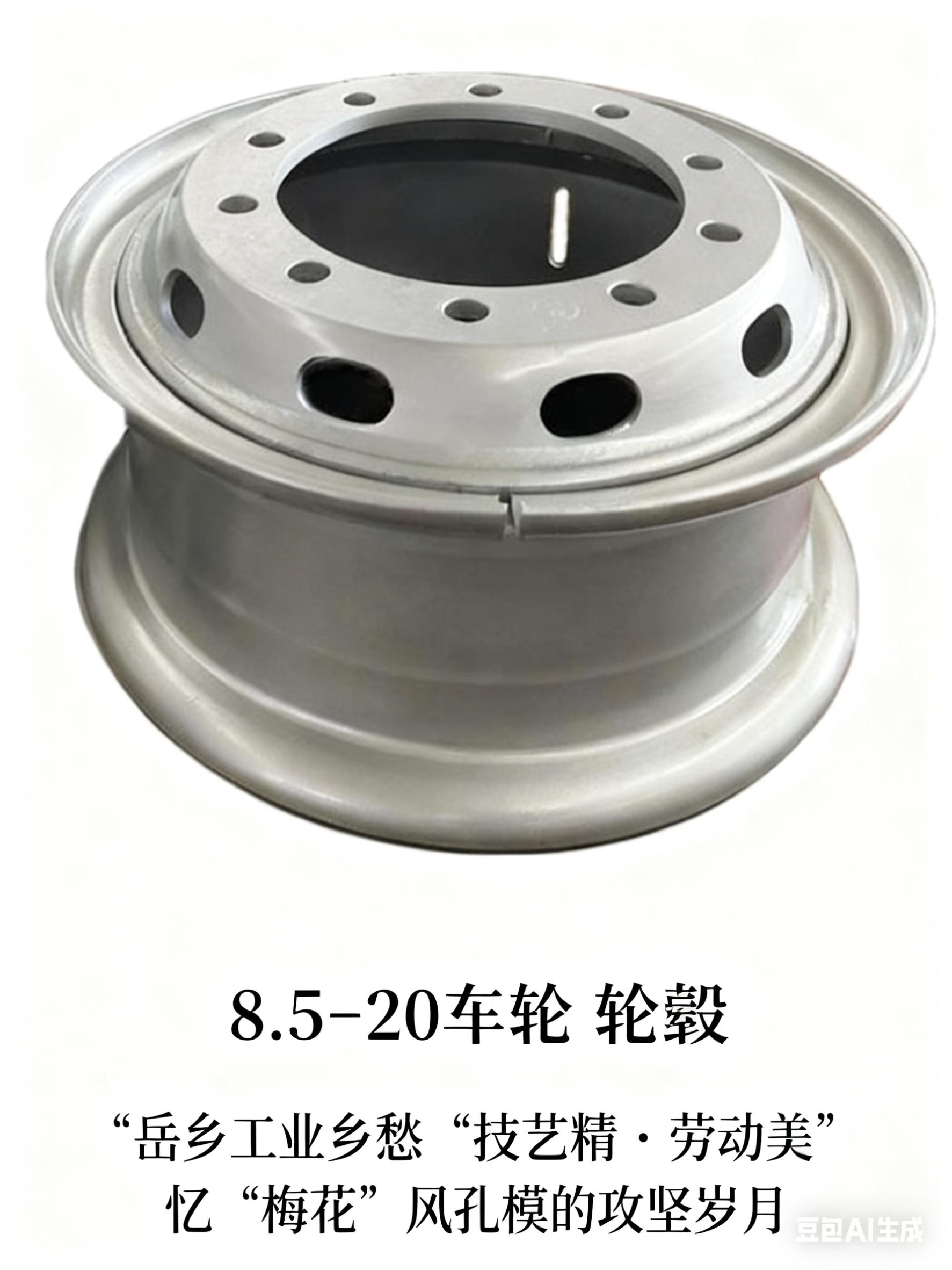

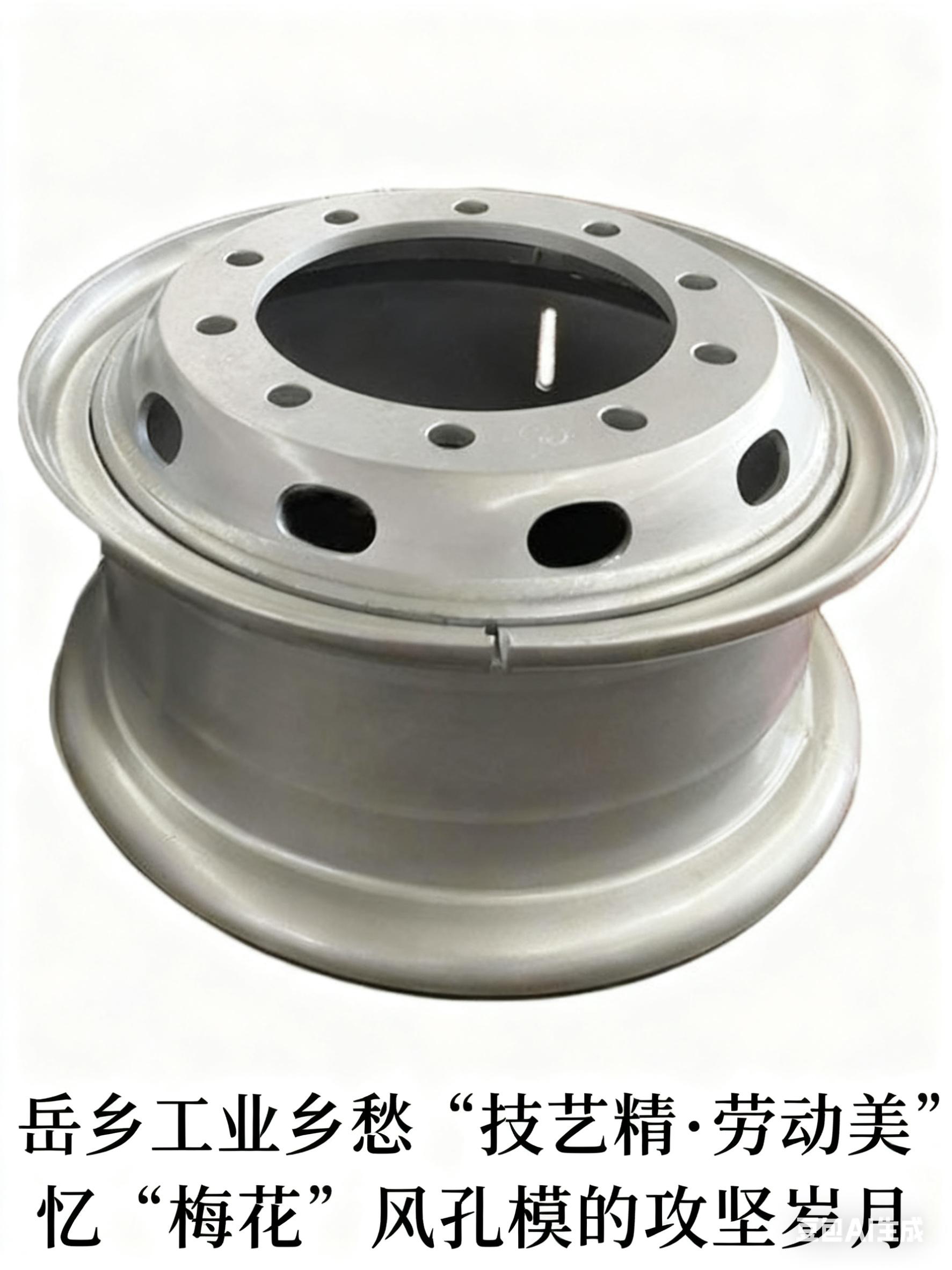

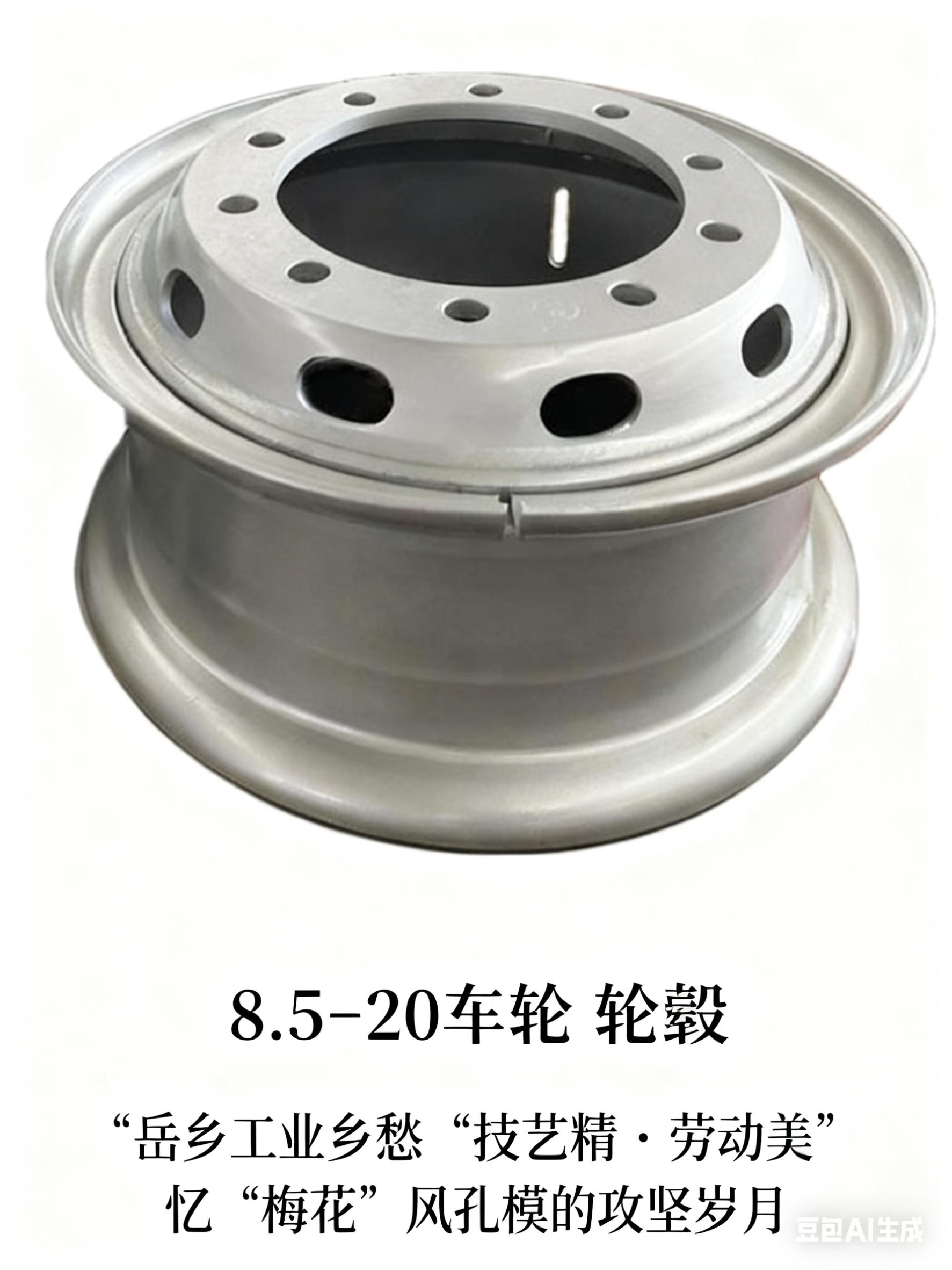

8.5-20车轮是专为卡车或重型车辆设计的轮毂,适用于1200-20等大尺寸轮胎,具有高载重和耐磨特性。以下是具体参数和适用场景:

核心参数

轮毂尺寸:8.5英寸直径,轮辋宽度8.5J(约216mm)

适配轮胎:1200-20、1100-20等大尺寸轮胎,常见于重卡、半挂车

材质:多为钢制,部分型号提供铝合金选项

适用场景

重型运输:如工程车、矿用卡车,需承载高负荷

耐磨需求:实心胎或真空胎搭配,减少爆胎风险

一、“梅花”初绽,工艺遇阻

九十年代初,市场经济浪潮奔涌,汤阴汽车配件厂接到了为广东汽车配套生产球墨铸铁车轮的订单。产品型号QT8.5-20和QT9.0-20,其轮辐上需要打造十个匀称的散热风孔,设计图案宛如一朵绽放的“梅花”,这不仅是为了美观,更是为了行车安全与性能。

最初的工艺设计,采用了铝合金整体模加拔模斜度,使用当时较为先进的速干“树脂砂”造型。砂型凝固后取件,再进行批量烘干。然而,一个车轮至少需要6个“梅花砂芯”组合而成。在小批量试产时,此法尚可应付。但一旦转向大批量生产,瓶颈立刻显现:手工制芯速度慢、效率低,一个个精致的“梅花砂芯”成了卡住生产进度的“拦路虎”。眼看着订单如雪片般飞来,生产线上却无法提速,全厂上下都心急如焚。

二、匠心独运,破局“剖模”

困境之中,方显担当。以技术科长**赵挺玉(赵春海)为首,侯银海、纪丙寅、王有林、张保军等成员组成的攻关团队,挺身而出。他们围在图纸前,守在模具旁,反复试验、商讨。

“能不能让取芯更容易?”一个大胆的想法被提了出来:将铝合金制芯模从中间用线切割技术整体切开。

这个想法如同黑暗中划亮的一根火柴。传统的整体模具限制了砂芯的取出,而将模具“一分为二”,制成对开模,则能完美解决取芯难题。思路既定,团队立刻投入实践。他们精心计算剖切面,确保模具在切开后既能轻松取芯,又能严丝合缝地重新合拢,保证砂芯的尺寸精度。

改革一举成功!新的“剖模式”制芯法,大大简化了操作流程,制芯效率呈倍数提升。车间里,以往因制芯缓慢而沉闷的气氛被机器欢快的轰鸣和工人们爽朗的笑声取代。这道关键工序的突破,为车轮的大批量生产赢得了宝贵的时间,确保了订单的如期交付。

三、技艺精进,革新不止

工匠的精神在于永不满足。解决了“梅花”砂芯的制造效率后,团队的眼光投向了更远的未来。他们思考:既然“梅花”的形态最终要体现在铸铁车轮上,能否跳过制作砂芯这一步,直接在一次成型的轮辐上“作画”?

于是,一场更具颠覆性的工艺改革应运而生。他们放弃了复杂的制芯流程,改为采用整模铸造成型,先生产出无风孔的完整轮坯。随后,在车轮轮辐的特定位置,使用钻床精准钻出10个直径为32毫米的圆孔。这些圆孔均匀分布,恰好构成了“梅花”的图案。

这看似“倒退”的减材制造方法,实则是工艺思想上的一次飞跃。它化繁为简,以机械加工的确定性和高效率,取代了传统铸造中的不确定性和繁琐性,使得生产流程更加流畅,质量更加稳定。

结语

从“梅花”砂模的“剖模”攻坚,到后来钻床成孔的化繁为简,汤阴汽车配件厂的这段历史,正是“十六字箴言”的完美演绎。他们面对的不仅是坚硬的钢铁,更是思维的壁垒。赵挺玉、侯银海、纪丙寅、王有林、张保军……这些名字,以及他们身后无数默默奉献的岳乡工人,正是“把铁炼成钢,把人炼成匠”的践行者;他们在困境中的协作与智慧,是“把匠变成才”的体现;而他们为集体、为信誉攻坚克克的奉献,则深刻诠释了何为“把才变成德”。

如今,当年的机床或许已沉寂,但那朵铸在车轮上的“梅花”,却永远绽放在了岳乡的工业记忆里,诉说着一个关于技艺、劳动与尊严的闪光故事。

岳乡工业乡愁“技艺精·劳动美”:汤阴汽车配件厂“梅花”风孔模的淬火岁月

上世纪90年代,在豫北平原的汤阴汽车配件厂铸造车间里,炉火熊熊,铁水奔流,汗珠在古铜色的脸庞上折射出坚韧的光芒。这里正进行着一场关乎生存与荣耀的攻坚——为广东市场批量生产QT8.5-20与QT9.0-20球墨铸铁车轮。而铸造工艺的核心难点,正聚焦于那精巧的“梅花”风孔成型。老工人口口相传的“十六字箴言”——“把铁炼成钢,把人炼成匠;把匠变成才,把才变成德”——如同淬火的铁砧,在每一次敲打中塑造着岳乡工业的筋骨与灵魂。

一、初代工艺:“梅花”绽放的甜蜜与阵痛(“把铁炼成钢”的实践起点)

面对严苛的广东市场标准,技术团队为“梅花”风孔模选择了当时先进的铝合金整体模方案,辅以精密计算的拔模斜度。其核心工艺在于:

速干树脂砂造型:利用树脂砂快速硬化特性包裹模具,待铁水浇注凝固后取件;

批量烘干强化:通过系统烘干工艺确保砂芯结构稳定性;

六芯组装挑战:每个车轮需精准组合6个独立“梅花砂芯”才能形成完整风道。

此工艺在小批量试产中展现了可行性,初步实现了“把铁炼成钢”的材质升华。然而当订单如潮水般涌来,其致命瓶颈暴露无遗:6个砂芯的逐个制作、组装、烘干流程严重拖累节奏,产能陷入泥潭。工人们日夜倒班,砂芯堆积如山,交付期限却日益迫近——精良的“钢”遇到了“量产”这座大山。

二、绝境突破:线切割巧思点亮智造曙光(“把人炼成匠”的智慧迸发)

在产能危机面前,以技术科长赵挺玉(赵春海) 为核心,侯银海、纪丙寅、王有林、张保军等骨干组成攻坚小组,将“把人炼成匠”的精神发挥到极致:

颠覆性构想:大胆提议将整体铝模进行中线剖切,一分为二;

精密线切割落地:利用高精度线切割技术实现模具剖分,确保切割面光洁度;

型芯高效脱模:分模设计使造型后可直接开模取芯,省去繁琐拆卸。

经反复试验,新模具使单个砂芯制作时间缩短60%以上,产能桎梏被一举打破。车间的灯火通明中,赵挺玉团队脸上的煤灰掩不住眼中的光芒——匠心的锋芒在这一刻劈开了量产之路。

三、终极进化:钻削革命铸就效率丰碑(“把匠变成才”的工艺涅槃)

然而工匠精神永不满足。当批量压力持续增大,团队再次向工艺本质发起挑战,实现“把匠变成才”的创造性飞跃:

回归铸造本源:摒弃复杂砂芯,采用轮辐整体铸造成形简化流程;

减材制造精修:在坚固的轮辐基体上,用多轴钻床精准钻削出10个Φ32mm“梅花”风孔阵列;

效率几何级提升:去除了制芯、组芯、烘芯全流程,单件生产周期缩短70%,且孔位精度显著提升。

钻头飞旋,铁屑如花,梅花风孔在车轮上整齐绽放。这场从“做加法”到“做减法”的工艺革命,是匠人升华为创新人才的生动诠释,更是“才”对生产规律的深刻驾驭。

四、血脉传承:箴言铸魂与乡愁永续(“把才变成德”的精神丰碑)

“梅花”风孔模的三次进化,正是“十六字箴言”的鲜活演绎:

1. 把铁炼成钢:球墨铸铁性能优化,满足严苛工况;

2. 把人炼成匠:赵挺玉团队在困境中锤炼出精湛技艺;

3. 把匠变成才:突破性工艺创新展现工程智慧;

4. 把才变成德:高效可靠的生产为广东客户创造价值,诚信履约的“德”成就了岳乡口碑。